メールニュース リスト

EEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEI

■バッテリーセル製造でのPROFINET IRT と PROFIdrive!■

EEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEEI

PROFINET IRT and PROFIdrive in Battery Cell Manufacturing

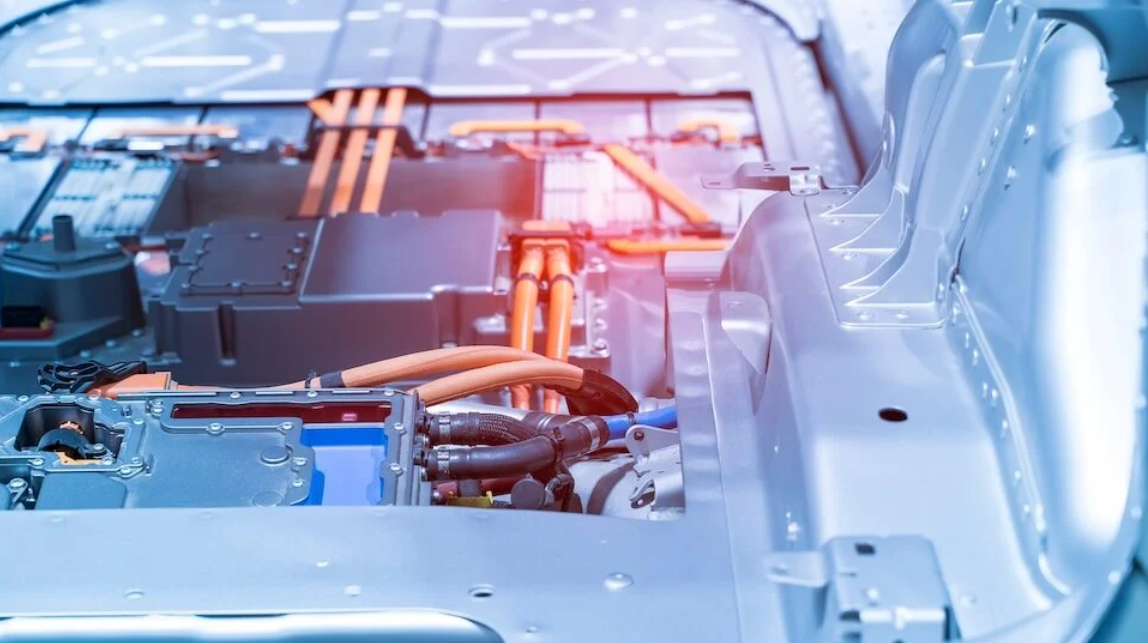

■バッテリーセルの製造

リチウムイオンバッテリーのグローバル需要は増加の一途です。

需要に対応する為のマニュファクチャのチャレンジも続きます。

増加する需要に対応する為に全ての製造ステップ、電極フォイルのコーティング、

製造管理、カッティング、スタッキング、乾燥等が完全に調整されなければ

なりません。

このような要求には非常に正確なタイミングが要求されます。

リアルタイム通信、システムでの複数軸のモーターとドライブの高精度な

同期が必要です。PROFINET IRTは高精度なリアルタイムの同期を実現します。

確定的な遅延でのリアルタイム伝送サイクルを可能にします。

PROFINET IRTは通信サイクルの50%の占有タイムスロットで受信します。

(システムコンフィギュレーション如何ですが)高精度な通信のベースになります。

エンジニアリングの段階で確定されますのでネットワーク負荷やシステム性能も

早期に評価できます。システムが実働する前に確認が可能です。

PROFINET IRTの時間同期は高精度で同期ドメインの全ての接続デバイスの

共通なタイムベースになります。

セットポイントと実際の値の伝達はアップデートサイクルで精密に定義された

時間で実行されます。タイム偏差は1msec以下です。オートメーションプロセス

で要求される同期モーションシーケンスと最小コントロール偏差に対応します。

大きなネットワーク負荷とライン接続でのカメラ、センサー、サーボドライブ等の

多くの接続デバイスのネットワークでも完全な確定的な通信を維持します。

またダイナミックフレームパッキング(DFP)機能は複数メッセージをシングルフレーム

に結合することにより効率的な帯域利用を保証します。

多軸制御の長い製造設備でメリットを発揮します。

アブソリュートクロックで同期する複数のドライブのリアルタイムコントロールで

理想的な条件になります。例えばバッテリーセル製造でのホールディング等で

要求される条件です。

■ドライブのオーケストレーション

バッテリーセル製造では200軸ものドライブの調整が必要になります。

オープンなPROFIdrive通信プロファイルを使用できます。

ユーザーのメリットはPROFIdriveに対応したベンダーからドライブを自由に

選定できます。統合をシンプルにする他、コミッショニングも効率的になります。

PROFIdriveに対応したドライブは

コミッショニングでのデジタルツインまたは

実システムに接続時でのリアルタイムシミュレーションで必要になります。

PROFIdriveプロファイルでのダイナミックサーボコントロール(DSC)は

リアルタイムでの高度なダイナミックコントロールを可能にします。

要求されるモーションコントロールアプリケーション用にデザイン

されています。DSCはクローズされたコントロールループで運用されます。

スピードコントローラーの高速サイクルレートが計算され、

位置決めコントローラーサイクルからセットポイントを受信します。

この組合せは高度精度で正確な位置制御を実現します。主な特長は

曲線ベースでのスピードとトルクのフィードフォワードコントロールに対応して

いることです。スムーズな伝送、最小コントロール偏差そして複雑な

モーションプロファイルにも対応できます。現代のオートメーションシステムでの

高精度で同期する可動システム統合のキーにもなる機能です。

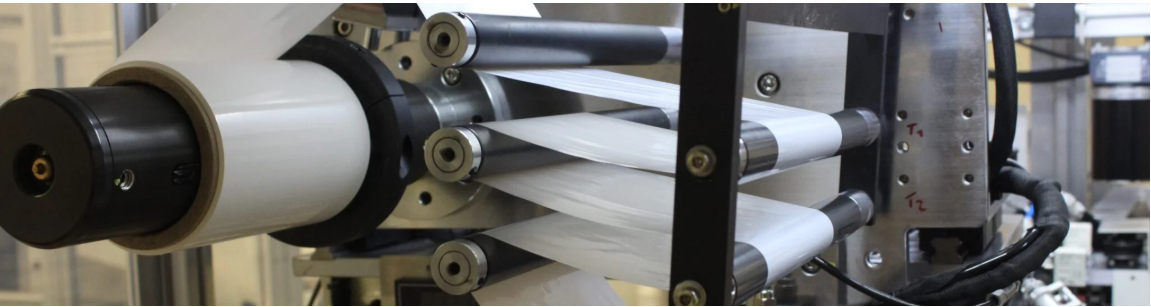

■超高精度でのホールディング(折り畳み)

PROFINET IRTとPROFIdriveの組合せで効果を発揮する事例としては

バッテリーセル製造でのZホールドプロセスがあげられます。

このようなスタッキングプロセスはバッテリーセル製造では重要なプロセスに

なります。セパレータフィルムはグリッパーで一定の張力で固定され高精度で

正極と負極を交互に畳みます。複数軸グリッパー、フォールディングユニット、

フィードメカニズムでのダイナミックで高精度な位置決めが要求されます。

フィルム表面、断面への破損、静電気の影響も防がなければなりません。

□更なるチャレンジ:

バッテリーセルのコアを形成するセルスタックは120もの個別のレイヤで

構成されます。同じスペースに多くのバッテリー容量を格納することがゴール

ですが薄くすることがトレンドになっておりセパレータフィルムはより

センシティブになっています。現在でもスタッキング精度は

± 200–300マイクロメータです。非常に高精度な目標に向かいますが

バッテリーの品質と寿命の為には重要なチャレンジになります。

最小の偏差でも製品は使用できず廃棄処分になります。

このような要求に対応する為にハンドリングユニットと部材挿入システム間での

同期モーションシーケンスが必要になります。

コントロールシステムは位置のリアルタイムなフィードバックと実行が要求されます。

1msec以下のサイクルタイムと1us以下のジッターでPROFIdriveとDSCを組合せたIRTは

決定的なメリットを提供します。モーションプロファイルを精密に維持する

唯一の方法です。ウインディング(乾燥)プロセスでフィルムの張力を一定に

維持できます。同時にグリッピングとホールディングの動作を

遅延無く同期して実行できます。IRTサイクルでのリアルタイムコントロールで

部材ダメージ無くフィルムはピンポイントで正確に畳まれます。

■実用性を証明

PROFINETとPROFIdriveの相乗効果はプロジェクトで既に証明されています。

特にPROFINET IRTとPROFIdrive対応のNEWドライブが増加基調でリリース

されています。PROFINETを有効活用することで製造工程がスピードアップし且、

製造される製品の品質も向上します。スタッキングマシーンはIRT、DSCでの

PROFIdriveの通信プロファイルでの高精度な同期によるメリットが大きい

ユースケースになります。シーメンス SIMANTIC S7-1500のテクノロジーでの

成果です。製造されるバッテリーの品質は以前使用されていたフィールドバス

よりも10%改善しました。製造スピードも向上しました。

製造プロセスでの他の視点ですが装置も関連します。設備製造社、オペレータが

PROFINETから得られるメリットは装置配線がシンプルになり、また機能安全を

統合できることです。PROFIdriveに“Safe Torque Off” (STO)や

“Safety Limited Speed” (SLS)等の機能安全を統合することは非常に効率的です。

エンジニアリングソフトウエアに含まれる機能で追加データの送信用に

十分な帯域が保証されます。OPC UAやMQTTメッセージや装置からクラウドへの

ダイレクトアクセスも可能になります。

■見通し

クオリティ、スループット、スケーラビリティはバッテリーセル生産での

リチウムイオンバッテリーの競争が厳しいマーケットでの成功のキーとなります。

PROFINET IRTはシステム内での高速なモーションシーケンスを調整する他、

製造プロセス全体の包括的なソリューションを提供します。

セーフティコンセプト、OPC UAでの標準化されたデータ交換も実現します。

PROFINETのオープン性により製造とセンシングデータはエッジレベルやクラウド

まで伝送できます。リアルタイム性能への影響やPLCへの負荷等の影響も

ありません。新たなデータソースが必要な場合の再プログラミングが可能です。

これらのメリットは予兆保全への確実な道筋です。予測できないダウンタイムが

過去のものになります。

Mirko Funke,

Expert for PROFINET and PROFIdrive

■PI NEWS紹介ページ↓↓↓

PI NEWS